admin | Publié le |

DÉFINITION DU TRS

Une définition simple du TRS est une mesure du taux d’utilisation d’une machine. TRS est l’abréviation pour Taux de Rendement Synthétique (ou parfois appelé en anglais OEE pour Overall Equipment Efficiency). Il est fréquemment utilisé dans les ateliers, et constitue de loin la mesure la plus trompée et la plus fausse dans les ateliers.

Dans ce premier article de notre série sur le TRS, nous examinerons ce qu’est le TRS et comment il est défini. Les articles suivants détailleront la manière dont le TRS est mesuré, les trois méthodes les plus utilisées pour déterminer comment le TRS peut être falsifié, et en quoi le TRS peut être est bon indicateur ou non.

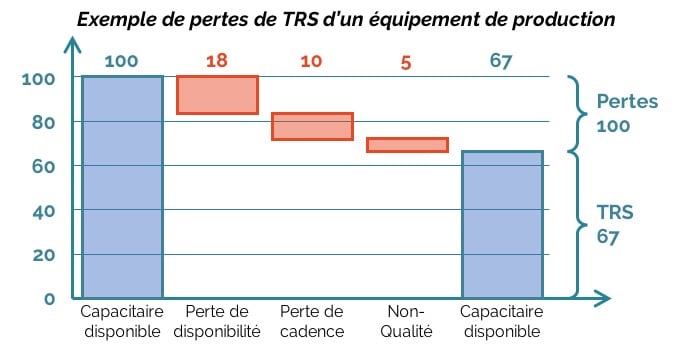

L’OEE est la relation entre le nombre de pièces produites sur une machine et sa capacité théorique. Par exemple, supposons une machine en parfait état de fonctionnement pouvant produire 100 pièces par jour sans arrêt, panne ou autre retard. Si, à la fin de la journée, la machine ne produisait que 67 pièces au niveau de qualité attendu, le TRS serait de 67 sur 100, soit 67%. Cela signifie que 33 pièces supplémentaires auraient pu être fabriquées sur ce même intervalle de temps, soit 33 pièces non produites dues à des différentes formes de non performance.

Un TRS à est donc simplement la relation entre les bonnes pièces produites et le nombre de bonnes pièces qui auraient pu être produites. Cependant, l’un des avantages du TRS réside dans le détail des raisons pour lesquelles la machine a produit moins de pièces que théoriquement possible. Par conséquent, ces pertes font souvent également l’objet d’une démarche permanente de résolution de problème, afin de tendre vers un TRS de 100% sur le long terme.

Pertes de disponibilité

La première des pertes de capacitaire d’une machine est la perte sur la disponibilité ; c’est-à-dire le temps pour lequel la machine aurait pu fonctionner mais n’a pas opéré. Les exemples de pertes de disponibilité peuvent être les suivants (liste non exhaustive) :

- Maintenance planifiée ;

- Pannes et réparations imprévues ;

- Changements de série planifiés ou non-planifiés (gestion des aléas) ;

- Manque de matériel ;

- Défaillance de la logistique pour le transport des pièces produites ;

- Opérateur absent (pauses, convenance personnelle, …) ;

- …

Les arrêts planifiés ou les équipes de travail non planifiées sont théoriquement aussi une perte de disponibilité. Une machine peut en théorie fonctionner sur un volume horaire maximal de 24/24, 7/7 et 365 jours par an. Toutefois, si, par exemple, l’opération ne comporte que deux équipes de travail cinq jours par semaine, les équipes non planifiées ne sont généralement pas considérées, par erreur, comme des pertes. Bien entendu, si la demande du client dépasse de loin la capacité de la machine pendant ces deux équipes de travail, il est tout à fait valable d’inclure également les postes non planifiés en tant que pertes. Dans tous les cas, si ces arrêts planifiés ne sont pas inclus, vous devez tout de même les garder à l’esprit en tant que capacitaire potentiel.

Pertes de cadence, micro-arrêt et ralentissement

La prochaine grande catégorie est celle des pertes de vitesse, plus précisément les pertes de cadence de production. Cette forme de perte est régulièrement déclinée sous forme de « micro-arrêt » et « ralentissement ». De manière plus opérationnelle, la machine a produit, mais pour une raison quelconque, les pièces ont été produites à un rythme plus lent que prévu. Les causes de ces pertes de vitesse sont peuvent être les suivantes (liste non exhaustive) :

- Manque d’entretien des équipements ;

- Usure prématurée ou normale de la machine de production ;

- Opération incorrecte sur la machine ;

- Mauvais réglages sur la machine, régler la vitesse plus lentement que le standard ;

- Ralentissement mineur (théoriquement, il s’agit d’une perte de disponibilité, mais il est plus facile de le qualifier comme une perte de vitesse) ;

- …

Pertes liées à la non-Qualité

Enfin, il y a des pertes de qualité. La machine est en marche, sa vitesse est parfaite, mais les produits fabriqués ne répondent pas aux spécifications. En somme, la machine consomme du temps et de l’énergie pour produire de la non-Qualité au lieu de produire des pièces bonnes. Il existe trois raisons possibles pour produire cette forme de gaspillage (Muda) :

- Les produits mis au rebut : le produit ne peut absolument pas être récupéré ;

- Les produits retravaillés ou retouchés : le produit doit être repris pour pouvoir être utilisé. Bien que théoriquement, la capacité de la machine n’ait pas été totalement gaspillée sur cette partie, en réalité, le travail de reprise nécessite généralement plus d’efforts que de le faire correctement du premier coup. Par conséquent, les retouches sont généralement comptabilisées comme une perte totale.

- Pertes de démarrage : lors de la montée en production, des pièces sont produites mais, en fonction du système, elles peuvent être mises au rebut pour des problèmes de qualité ou dans le cadre de la procédure de montée en cadence des équipements. Dans certains secteurs d’activité comme l’imprimerie, cette perte peut représenter jusqu’à 30% de la production totale !

Résumé

Vous trouverez ci-dessous un exemple d’analyse des arrêts d’une machine qui aurait pu produire 100 pièces mais 18 d’entre elles perdues à cause d’une machine arrêtée, 10 pièces à cause de la vitesse lente et 5 pièces mises au rebut. Cela donne 67 bonnes pièces produites là où il pourrait y en avoir 100, soit un TRS de 67%. Veuillez noter que pour les besoins de la démonstration, le nombre total de pièces a été fixé à 100, d’où le nombre de pièces produites et le TRS identique dans ce cas. En réalité, le nombre de pièces produites peut être différent de 100.

Laisser un commentaire